自硬型砂工藝是現(xiàn)代鑄造工業(yè)中廣泛使用的一種造型方法,而烘干砂作為該工藝中的關(guān)鍵材料,其性能直接影響鑄件的質(zhì)量和生產(chǎn)效率。本文將從烘干砂的基本概念出發(fā),探討其在自硬型砂工藝中的重要性、應(yīng)用要點以及技術(shù)優(yōu)勢。

一、烘干砂的基本概念與特點

烘干砂是指經(jīng)過高溫處理去除水分的石英砂或其他類型砂粒。在自硬型砂工藝中,烘干砂通常與樹脂、固化劑等粘結(jié)劑混合,通過化學(xué)反應(yīng)在室溫下自行硬化形成砂型或砂芯。其特點包括低水分含量(一般低于0.3%)、高耐火度、均勻的粒度分布以及良好的流動性和潰散性。這些特性確保了砂型在鑄造過程中能夠承受高溫金屬液的沖擊,同時在鑄件冷卻后易于清理。

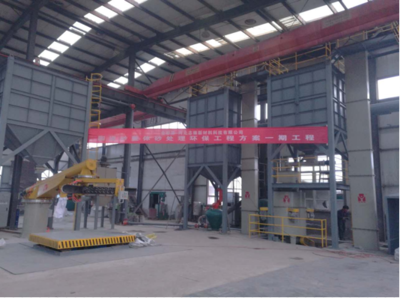

二、烘干砂在自硬型砂工藝中的應(yīng)用

在自硬型砂工藝中,烘干砂作為骨干材料,與樹脂粘結(jié)劑(如呋喃樹脂、酚醛樹脂等)和固化劑(如有機酸、酯類)按比例混合。混合后的砂料在模具中填充并壓實,通過樹脂與固化劑的交聯(lián)反應(yīng),在數(shù)分鐘至數(shù)小時內(nèi)完成硬化過程。烘干砂的低水分含量至關(guān)重要,因為水分會干擾樹脂的固化反應(yīng),導(dǎo)致砂型強度不足或表面缺陷。

應(yīng)用過程中,需嚴(yán)格控制烘干砂的粒度、酸耗值及含泥量。例如,細粒度砂適用于精密鑄件,而粗粒度砂則用于大型鑄件;酸耗值過高可能影響固化速度,需調(diào)整固化劑用量。烘干砂的重復(fù)使用性也是自硬型砂工藝經(jīng)濟性的關(guān)鍵,通過再生處理可去除殘留樹脂,降低生產(chǎn)成本。

三、烘干砂工藝的技術(shù)優(yōu)勢

與傳統(tǒng)濕型砂相比,采用烘干砂的自硬型砂工藝具有顯著優(yōu)勢。硬化過程無需外部加熱,節(jié)能環(huán)保,且砂型尺寸精度高,適用于復(fù)雜鑄件的生產(chǎn)。烘干砂砂型強度高、透氣性好,減少了鑄件氣孔、夾砂等缺陷的風(fēng)險。該工藝靈活性高,可根據(jù)鑄件需求調(diào)整樹脂和固化劑類型,實現(xiàn)個性化生產(chǎn)。

烘干砂工藝也面臨挑戰(zhàn),如樹脂成本較高和固化時間控制需精確。未來,隨著環(huán)保要求的提升,開發(fā)低揮發(fā)分樹脂和高效再生技術(shù)將成為重點。

烘干砂在自硬型砂工藝中扮演著不可或缺的角色,其優(yōu)良的性能為鑄造行業(yè)提供了高效、高質(zhì)量的解決方案。通過優(yōu)化材料配比和工藝參數(shù),烘干砂工藝將繼續(xù)推動鑄造技術(shù)的進步。